Di era sekarang ini penggunaan mekanisme mesin sudah sangat umum kita temui. Banyak sektor yang terbantu dengan adanya mekanisme mesin didalam melakukan pekerjaan.Jika kita berbicara perihal mekanisme mesin maka tidak akan bisa lepas dari namanya sistem pelumasan.Apa itu pelumas dan seberapa pentingkah pelumas itu, kita akan bahas sedikit mengenai hal tersebut.Pelumas didalam sebuah mekanisme mesin memiliki banyak fungsi dimana secara garis besar adalah :

1.Sebagai media pending

Setiap benda yang bergesekan pasti akan mengalami panas dan jika panas tersebut tidak dikendalikan maka berakibat merusak komponen didalam mekanisme tersebut.

2.Sebagai pencegah karat

Senyawa yang terkandung didalam pelumas memiliki manfaat untuk mencegah karat atau korosi yang timbul.

3.Pelarut kotoran

Dimaksud kotoran disini bisa kontaminasi dari luar atau dalam akibat gesekan yang timbul menghasilkan serpihan. Dengan adanya pelumas maka kontoran akan terbawa dan mengendap didasar dri ruang mesin untuk nantinya di keluarkan di drain.

4.Mempermudah gerak mesin

Seperti kita ketahui pelumas bersifat licin hal ini untuk mengurangi gesekan sehingga dapat mempermudah gerak dari sebuah komponen mesin

Sistem pelumas terdapat banyak jenis diantara :

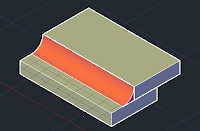

1.Mekanisme flush

Pada mekanisme ini gerak dari komponen mesin memiliki peran menyebarkan cairan pelumas keseluruh ruang kerja . Hal yang perludiperhatikan dalam mekanisme flush adalah tingkat volume dari pelumas, jika volume terlalu rendah maka kerja dari pelumasan tidak akn maksimal karena ada bagian didalam mesin yang tidak mendapatkan cukup pelumasan sedangkan bila terlalu banyak maka kerja dari mesin yang terbebani karena bagaimanapun cairan pelumas akan menghambat gerak dari mesin. Keuntungan dari system ini lebih ekonomis namun kerugiannya tidak sesuai untuk komponen dengan gerak lambat.

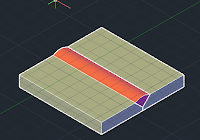

2.Mekanisme injection

Pada mekanisme ini diperlukan beberapa komponen tambahan yaitu :

A. Tanki pelumas

B. Hose

C. Injector

D. Pump

Pelumas yang berada di tanki akan disalurkan dengan tenaga dari pompa keseluruh bagian- bagian yang memerlukan pelumasan. Keuntungan dari system ini dapat menjangkau are yang lebih luas sedangkan konstruksi yang lebih besar.

Itu beberapa penjelasan singkat dari system mekanisme pelumas. Di beberapa tipe mesin ada yang menggunakan salah satu tipe system pelumas namun tidak sedikit yang menggabungkan kedua tipe tersebut untuk beberapa jenis mesin yang lebih kompleks.